何年かぶりに製作講習会で講師をすることになりました・・・。

タイトルは『機械部品の製作と調達』です。。

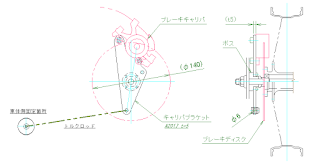

エコラン・ソーラーカー等では避けて通れないメカ部品調達。404ecorunでのちょっと特殊(?)な部品調達の話、機械加工の基本的なところ+ワンポイントなどお話できれば良いかな・・・?

弊チーム同様、社会人のプライベータから比較的製作環境に恵まれる学生さんまでに通用する話と言うと難しいですが(汗)、なんとかします。。

今回は新型コロナウイルスの影響もありZoomでも参加できるようですので、これまで行く機会が無かった方も是非! 私の話はどうでも良いので。

~~~

日時:2021年2月20日(土) 9:00~17:00

会場:東海大学高輪キャンパス2号館大講義室(〒108-8619 東京都港区高輪2-3-23)

※ COVID-19への対応としてZoomウェビナーによる同時中継を行います。

状況によりZoomのみの開催となる場合もありますので予めご了承ください。

講習プログラム(案) (講演者敬称略,内容等が変更される場合もあります.)

・「講習会開催にあたって」池田祐一(日本太陽エネルギー学会事務局長)

・「ソーラーカー・エコランカー製作の勘所」池上敦哉(ヤマハ発動機)

・「マグネシウムフレームエコランカーによるエコデンへの挑戦」Zoom竹尾範史(熊本県立小川工業高校)

・「豪州クイーンズランド州のEV・ソーラーカー開発例」Zoom野北和宏(クイーンズランド大学)

・「機械部品の製作と調達」藤川貴史(404ecorun)

・「キットモータ用新型コントローラの開発と利用事例」柳原健也(小野塚製作所)

・「MATLABを用いた電気自動車開発の事例」佐川耕平・木村英樹・福田紘大(東海大学)

・「他1件,調整中」

~~~

(ft)